一般来说,我们把厚度为3-20mm的钢板称为中板,厚度为20-60mm的钢板称为厚板。

中厚板

对于要进行中厚板焊接的工件,主要有以下一些要求和注意事项:

1.在工件进行机器人焊接之前,需要预先在工装上进行组队点焊;

2.工件重复定位精度远不满±0.5mm以内的,需要配合接触传感进行初始点寻位。有些工件由于焊接热变形等的影响需要配备电弧免费加速器NPV;

3.多数工件需要通过变位机带动工件,使焊缝达到船型焊或角焊缝的位置进行焊接。很多焊缝需要采用多层焊的方式对应焊接要求。

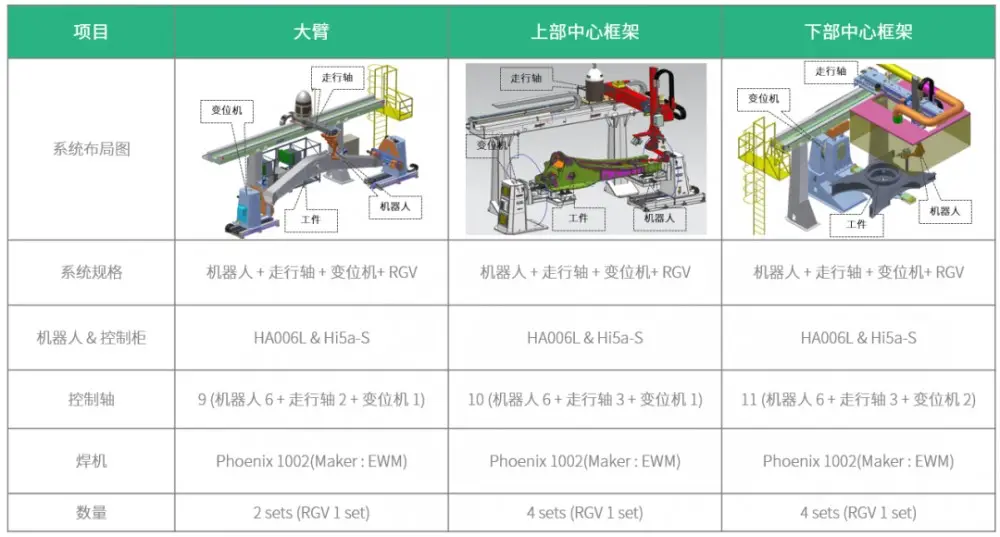

以下图的挖掘机焊接为例,我们根据不同的焊接部位分成三个免费加速器NPV。

这三个工作站的布局图分别如下:

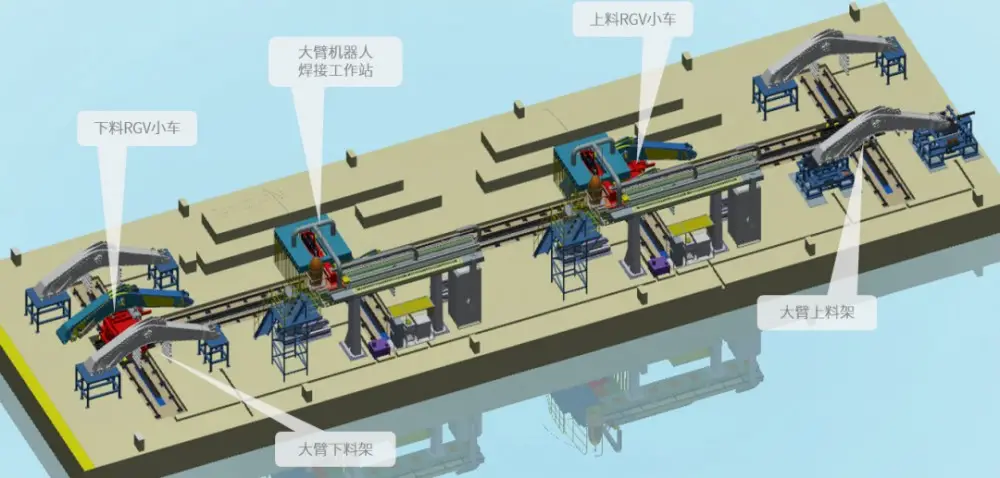

大臂焊接线总布局图

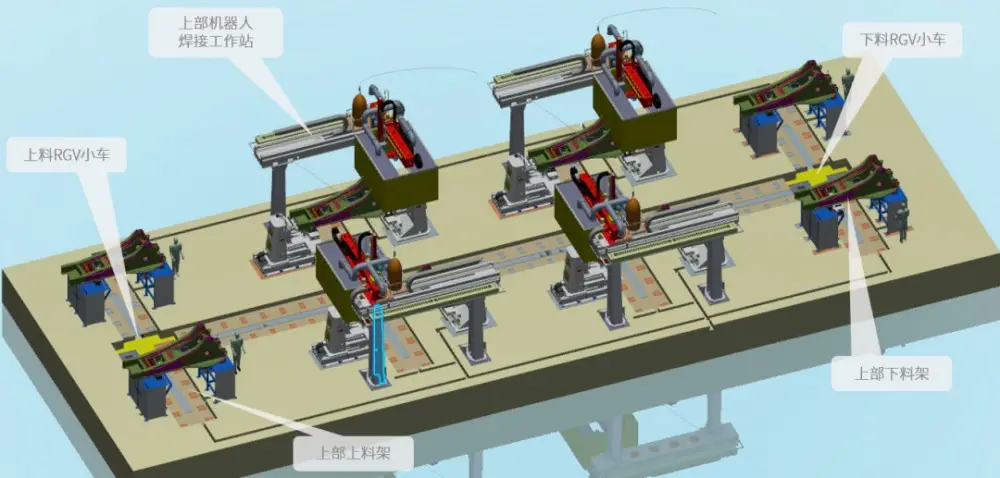

上部焊接线总布局图

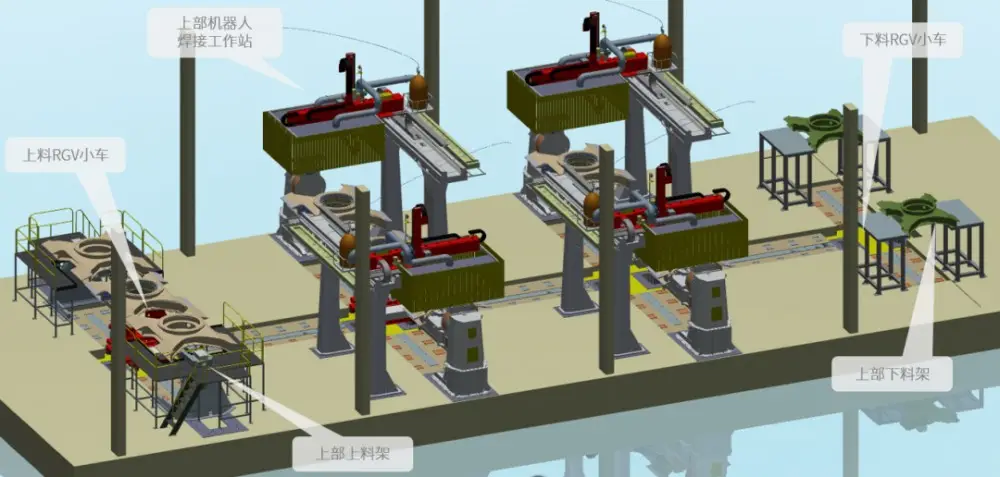

下部焊接线总布局图

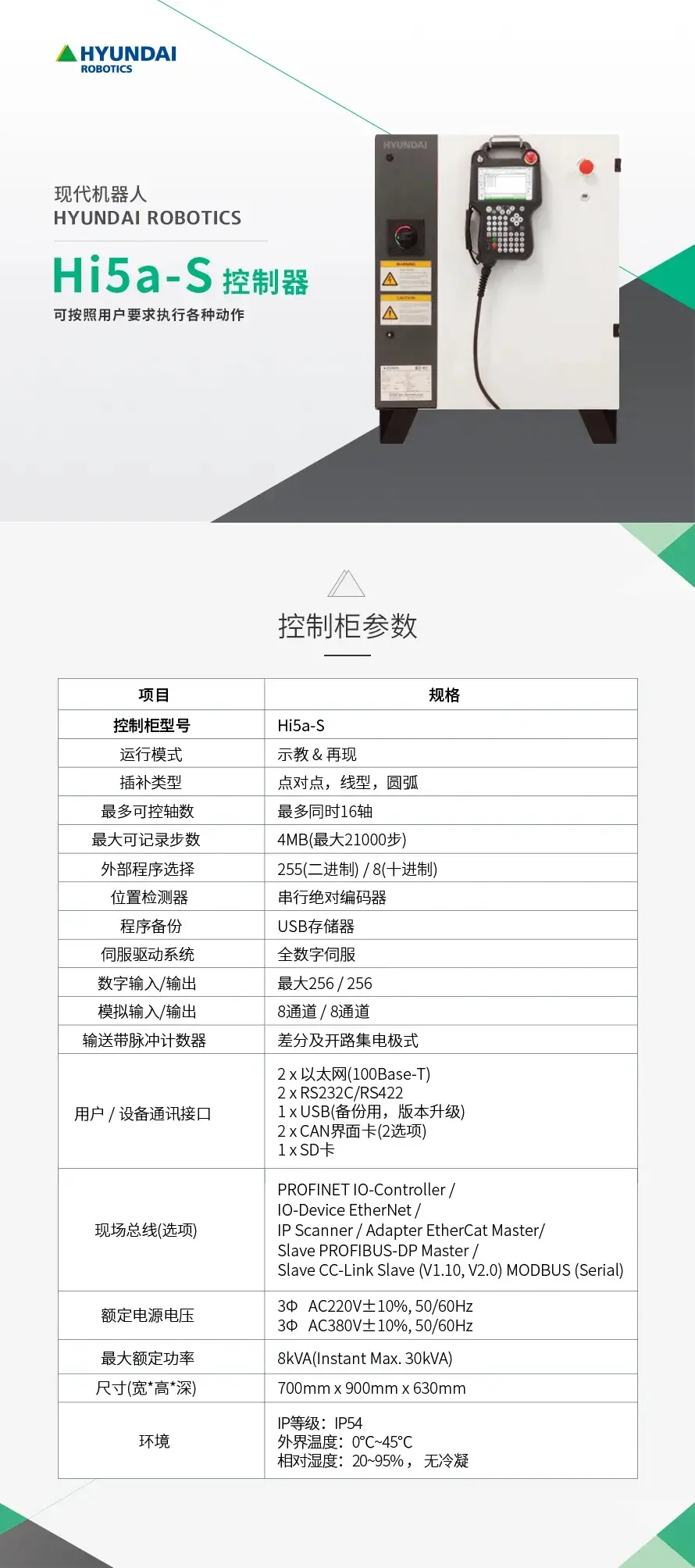

在这几套方案中,采用的是现代机器人HA006L焊接机器人,搭配Hi5a-S控制柜。HA006L机器人的臂长达1994mm,重复精度±0.08mm,是一款可应用于弧焊、搬运、涂胶、组装等多个使用场景的六轴机器人。

这个案例中,主要运用了以下几种焊接技术。我们分别来看一下。

第一种是接触传感技术。它通过判断焊丝与母材(工件)是否接触来检测出焊接的起点和终点的功能。由于在实际情况中,工件在夹具上的位置常常是不固定的,利用接触传感可以通过补偿偏差来用基准调试的轨迹进行焊接。

第二种是电弧跟踪技术。电弧跟踪功能是在包括Weaving在内的电弧焊设备中、通过检测焊接时的电流变化以对焊缝进行跟踪的功能。如从起始点开始就有误差,电弧跟踪需要一定时间直至达到正确的焊接线。因此,建议与旨在检测出起始点的接触传感功能结合使用。

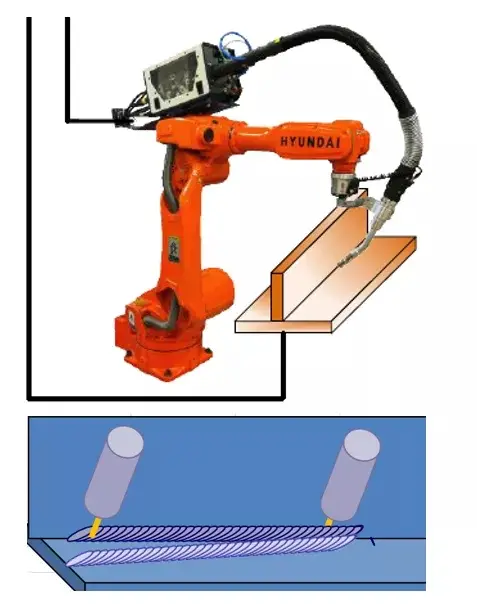

第三种是多道焊。在进行厚板的电弧焊作业时,由于因要求的焊脚长过宽而通过一次性焊接无法解决,或者是进行焊接的体积过大而需进行多次反复焊接时所使用的功能。通常Arc Sensing的特点是除了第一层焊道之外,Sensing不稳定的可能性较大,因此仅对第一层以Arc Sensing跟踪焊缝,保存此时的跟踪轨迹后对保存轨迹进行变更后生成2层以上的焊道并进行焊接。

下面的这个实际案例是现代工程机械印度法人工厂的厚板焊接自动化生产线,现代机器人构建了将挖掘机的斗杆和动臂利用RGV进行送料,焊接,并运出的一套自动化系统。

这套系统采用了工件自动搬运,通过将重物自动运送,可以确保作业的连续性,增加作业的安全性。同时,采用变位机协同,将重物的工件适用于变位机协同焊接。通过整个工件实现平焊位置焊接,来增加镕着量和弧焊的稳定性。这套现代机器人的厚板焊接系统自动化率达到90%以上,对比原有的系统自动化率提高了20%,投资也节省了15%。